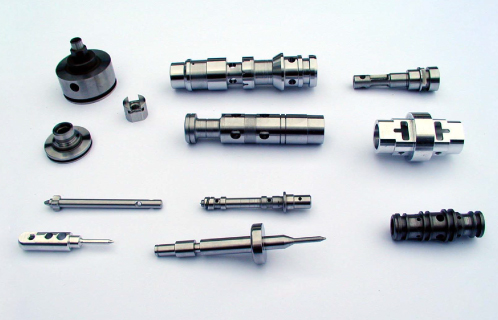

難度の高い要求にも応える旋削加工技術

□高硬度材の旋削加工(ハードターニング加工) □研磨レス旋削仕上げ加工 □医療機器・医療機器構成部品加工

旋削加工の技術、スキルがあります。

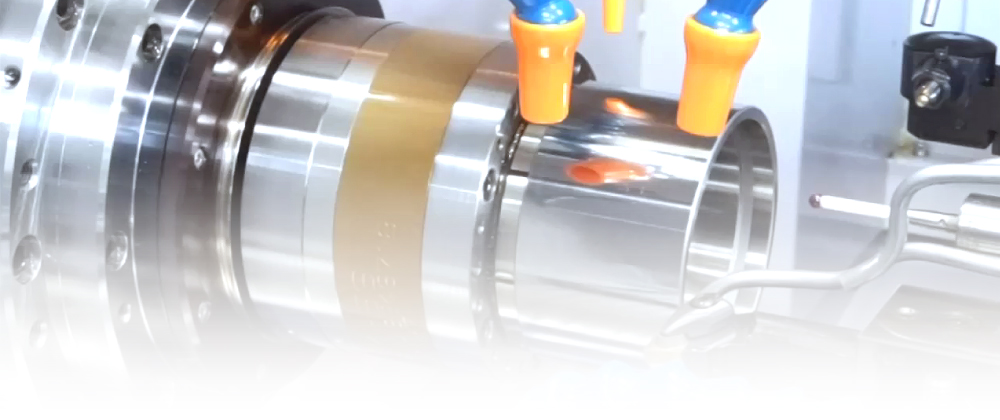

B軸やC軸を使った複合同時加工や0.1µm仕様の超精密NC旋盤での旋削仕上げ加工技術を活かした、難度の高い加工にチャレンジしています。 また、リスクマネジメントが要求される医療機器・医療機器構成部品の製造も行っております。

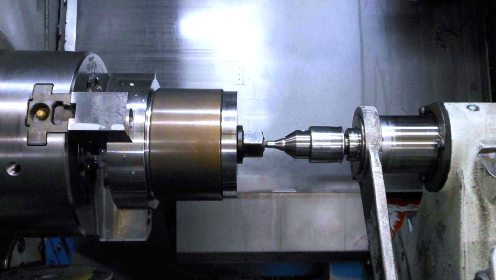

硬度の高い熱処理鋼のハードターニングを行っています。研削加工と比較するとコストや加工精度でメリットが出る製品が有ります。

セラミック、CBN、PCD工具等を用いて外径、内径、端面、溝入れ等をワンチャックで旋削加工します。

チャックには掴み応力が少なく繰り返し精度に優れる精密エアチャックとダイヤフラム式チャックを用いています。

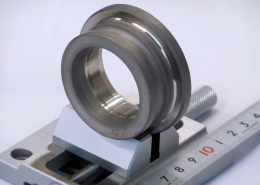

研削では多工程にわたる形状やドレスインターバルの煩雑なワークの仕上げ加工も、同時に旋削加工することによりテーパー形状やR形状、

同芯度や直角度に優れ、センター穴も不要となり、コスト削減に貢献します。

ワークサイズにもよりますが、表面粗さも研削に匹敵するRz1.6程度が可能となります。

旋削ツールマークが不都合な場合は、バニシングで均す加工も承っています。

研削から旋削に工法変更することで、コスト削減効果だけではなく生産リードタイムの短縮や品質向上に貢献します。

ワンチャックで加工できるため同心度や直角度が出せることが特徴です。

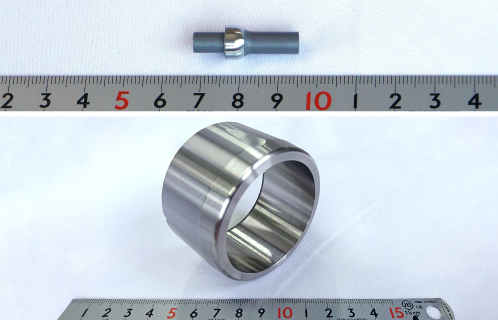

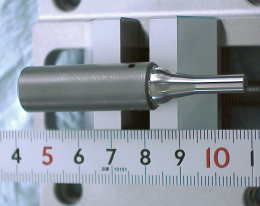

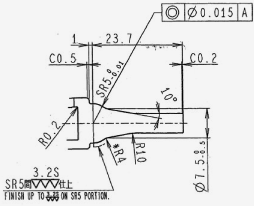

[硬度:HRC62以上|精度:SR0 〜 ‐0.01|用途:建設機械用油圧部品(シート部)]

研磨加工では難しい形状ですが、旋削加工ならCBN工具を使いワンチャックで加工できるためコストパフォーマンスに優れています。

さらに同時加工のため芯度も出しやすいです。

当社ではガントリーローダーと自動計測器を装備した高精度CNC旋盤を使い、自動運転で加工し低コストを目指します。

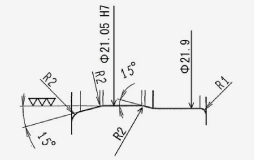

Φ21.9から15° テーパ →Φ21.05 H7 → 15° テーパの順に一筆書きみたいに加工していきます。

このようなワークの場合は仕上げ代の寸法も重要となりますので、ブランク加工からご相談下さい。

このような形状はハードターニングのメリットが

出せる形状です。

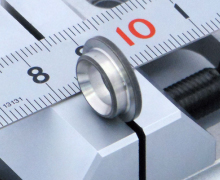

当社の超精密鏡面加工技術は、旋削加工でRz0.4µmが可能です。研削・電解研磨・化学研磨・ラップ・ホーニング・バフ・ブラスト・バレルなど、

従来からの鏡面仕上げ工法とは異なるオリジナルの仕上げ工法です。

寸法制御が困難だった従来工法のデメリットを払拭し、研削加工では防ぐことが困難だったスクラッチ傷の発生が在りません。

さらに、品質での優位性に加えてコストメリットも在ります。

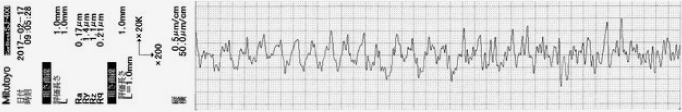

研磨加工では脱落砥粒やクーラントに混入したゴミなどが原因でスクラッチ傷と呼ばれる傷がつきます。

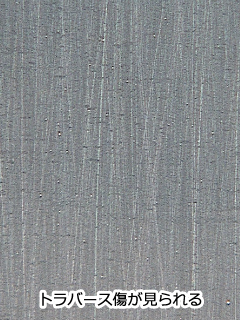

フィルムラップ加工では一般的には鏡面品質が得やすいというイメージがありますが、拡大してみるとトラバース傷と呼ばれる

スクラッチ傷のような送り癖傷が付いてしまいます。

面粗さ:Rz0.4μm以下(最大高さ粗さ JIS B 0601:2001)]

そこで当社では、熱処理後に研磨やラップを省き、旋削加工だけでRz0.4μm以下にする加工技術に取り組み、新しい旋削工法を開発しました。

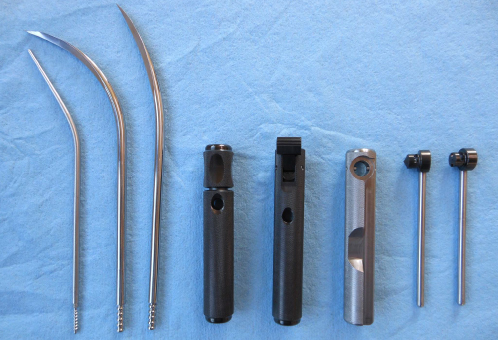

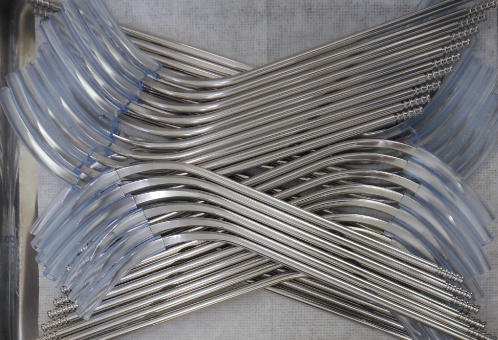

産業機械加工部品とは要求品質が異なる医療機器部品は、ニーズやイメージ図からの開発・加工・試験・検査等も承っています。

ものづくり側からの見方で、低コスト提案や組み合わせ技術を用いての差別化提案もさせて戴いております。

当社が加工する医療機器部品は、チタン合金とステンレスが多く、ワンウェイユースのものや洗浄後に再使用する器具、鉗子のように

永く使えるものまで幅広くあります。

洗浄し易いように製品の表面仕上げに注意して傷やバリ・カエリを徹底的に取り除き、微生物の付着と繁殖を防ぐことに注力します。

油分、ステイン汚れが無いように全数洗浄後に目視検査を行っています。

特に内径側のネジではバリ取り用のブラシを通しても取りきれていないことが多く、

また小径の内径では検査も難しいです。

当社ではバリ取りの加工技術を高め、バリ・カエリは徹底的に除去しています。

また、全数検査を複数回行い、ポカミスや見落としを防いでいます。

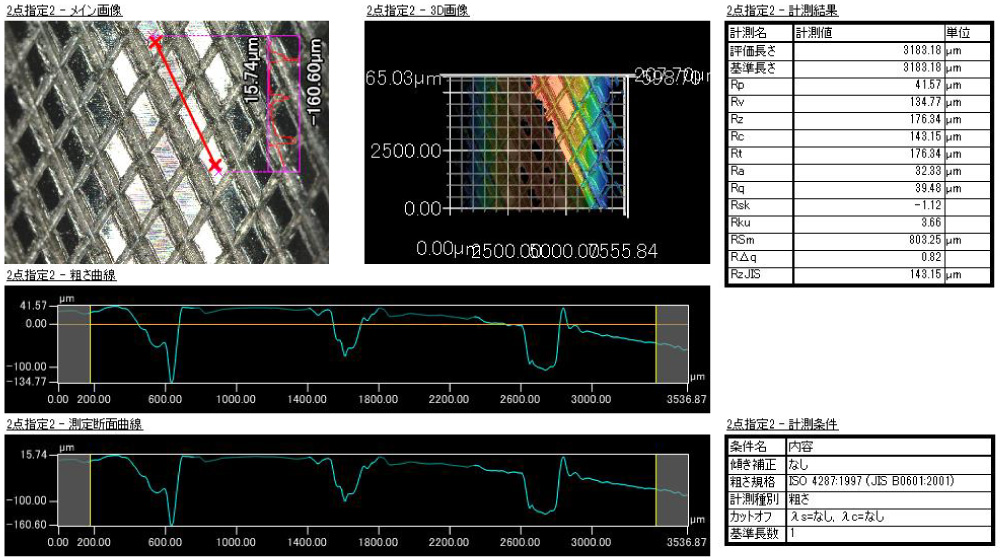

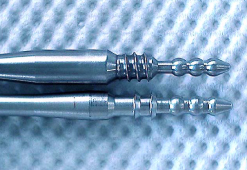

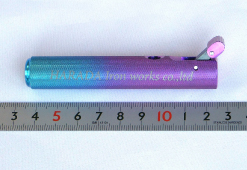

ローレット加工(クロスナーリング)を施してあります。

ローレット加工はバリ、カエリを取り除き難い形状のため、頭頂部を丸める加工を施し

施術者の使用する手袋を傷つけない工夫をしています。

このオリジナルローレット仕上げ技術のために、ローレット面を非接触式3D表面形状解析機を

用いて形状解析し、ローレットの加工条件や後処理を研究し頭頂部を丸める最適な加工方法を

開発しました。さらに、部品の一部に硬質膜コーティングを施し滅菌用処理や脱脂処理をした

後でもそのまま使用できるように摺動部の潤滑性も持たせています。

※画像に写っているサンプルには陽極酸化処理を施し、レーザーマーキングでネーム入れを施してあります。

当社では非接触式3D形状解析機・画像寸法測定器、マイクロスコープを使って難形状の測定や表面形状の確認を行っています。