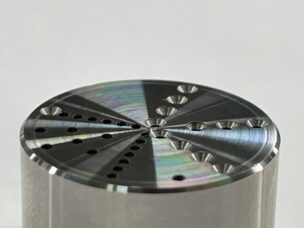

当社は耐熱合金の加工実績があります。

材質:インコネル600 718

加工内容:外・内径切削、外径ねじ切り、小径深穴ドリル加工、ミーリング、溝入れ等

画像はφ1.0mmで深さ10mm程度まで加工したものになります。

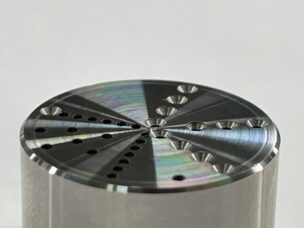

当社は耐熱合金の加工実績があります。

材質:インコネル600 718

加工内容:外・内径切削、外径ねじ切り、小径深穴ドリル加工、ミーリング、溝入れ等

画像はφ1.0mmで深さ10mm程度まで加工したものになります。

当社の表面粗さ計を更新しました。

新たに導入したのは東京精密のSURFCOM TOUCH 550です。

これまで使用していた表面粗さ計は94年JIS規格対応でしたが、13年JIS規格に対応する設備に更新しました。

当社では旋削加工後の表面処理まで承っております。

【熱処理加工】浸炭・ガス軟窒化・調質

【メッキ処理】黒染め・硬質クロム・三価クロメート・無電解ニッケル・亜鉛

【表面処理】アルマイト・陽極酸化・リン酸マンガン・ステンレス不働態被膜

【コーティング】DLC・CrN・TiN

各種実績がございます。

お気軽にお問い合わせください。

材質:耐熱耐食合金(HRC43)

材質:耐熱耐食合金(HRC43)

※詳細についての説明は差し控えさせていただきます。